Vergessen Sie teure Prototypen und überraschende Maschinenausfälle. Die wahre Revolution in der Produktentwicklung und im Service ist virtuell – und für den deutschen Mittelstand zugänglicher als je zuvor.

Der unsichtbare Champion: Wie digitale Zwillinge die Spielregeln für den Mittelstand neu definieren

Vergessen Sie teure Prototypen und überraschende Maschinenausfälle. Die wahre Revolution in der Produktentwicklung und im Service ist virtuell – und für den deutschen Mittelstand zugänglicher als je zuvor.

Es ist drei Uhr nachts. In der Schaltzentrale eines mittelständischen Maschinenbauers aus dem Schwarzwald leuchtet ein einzelner Monitor. Darauf zu sehen: kein Überwachungsvideo, sondern ein komplexes, pulsierendes 3D-Modell einer Verpackungsanlage, die Tausende Kilometer entfernt in einem Werk in Südkorea steht. Ein rotes Warnsignal blinkt auf. Ein winziger Servomotor, zuständig für das präzise Falten von Kartonagen, zeigt anomale Stromverbrauchswerte. Ein Ausfall in den nächsten 48 Stunden ist wahrscheinlich. Doch anstatt den diensthabenden Ingenieur aus dem Bett zu klingeln, initiiert das System selbstständig eine Simulation. Es testet eine alternative Bewegungssequenz, die den kritischen Motor entlastet, und spielt das Software-Update vollautomatisch auf die reale Maschine auf. Der Produktionsleiter in Südkorea wird am Morgen lediglich eine kurze Notiz erhalten: „Potenzielles Problem an Achse 7 proaktiv behoben. Produktion läuft stabil.“

Was wie eine Szene aus einem Science-Fiction-Film klingt, ist die gelebte Realität in den fortschrittlichsten Fabriken der Welt. Und das Herzstück dieser stillen Revolution ist der digitale Zwilling. Er ist weit mehr als nur ein schickes 3D-Modell. Er ist ein lebendiges, mit Echtzeit-Daten gefüttertes, virtuelles Abbild eines physischen Produkts, eines komplexen Prozesses oder sogar einer ganzen Fabrik. Eine zweite Realität, in der Fehler gemacht werden dürfen, ohne reale Konsequenzen zu fürchten, und in der die Zukunft vorhergesagt werden kann, bevor sie eintritt. Für den deutschen Mittelstand, das Rückgrat der heimischen Wirtschaft, ist diese Technologie kein nettes „Nice-to-have“ mehr. Sie ist der entscheidende, aber oft unsichtbare Champion, der im globalen Wettbewerb um Effizienz, Flexibilität und Innovation die entscheidenden Meter Vorsprung sichert.

Fehler machen, bevor sie Geld kosten

Fragt man Geschäftsführer im Maschinenbau nach ihren größten Albträumen, fallen oft die gleichen Stichworte: explodierende Entwicklungskosten, endlose Testphasen mit teuren Prototypen und der gefürchtete Moment, wenn die fast fertige Maschine beim Kunden steht und die Software streikt. Wochenlange Verzögerungen, Vertragsstrafen und frustrierte Ingenieure sind die Folge. Genau hier, in der Geburtsstunde eines jeden Produkts, entfaltet der digitale Zwilling seine vielleicht größte Kraft.

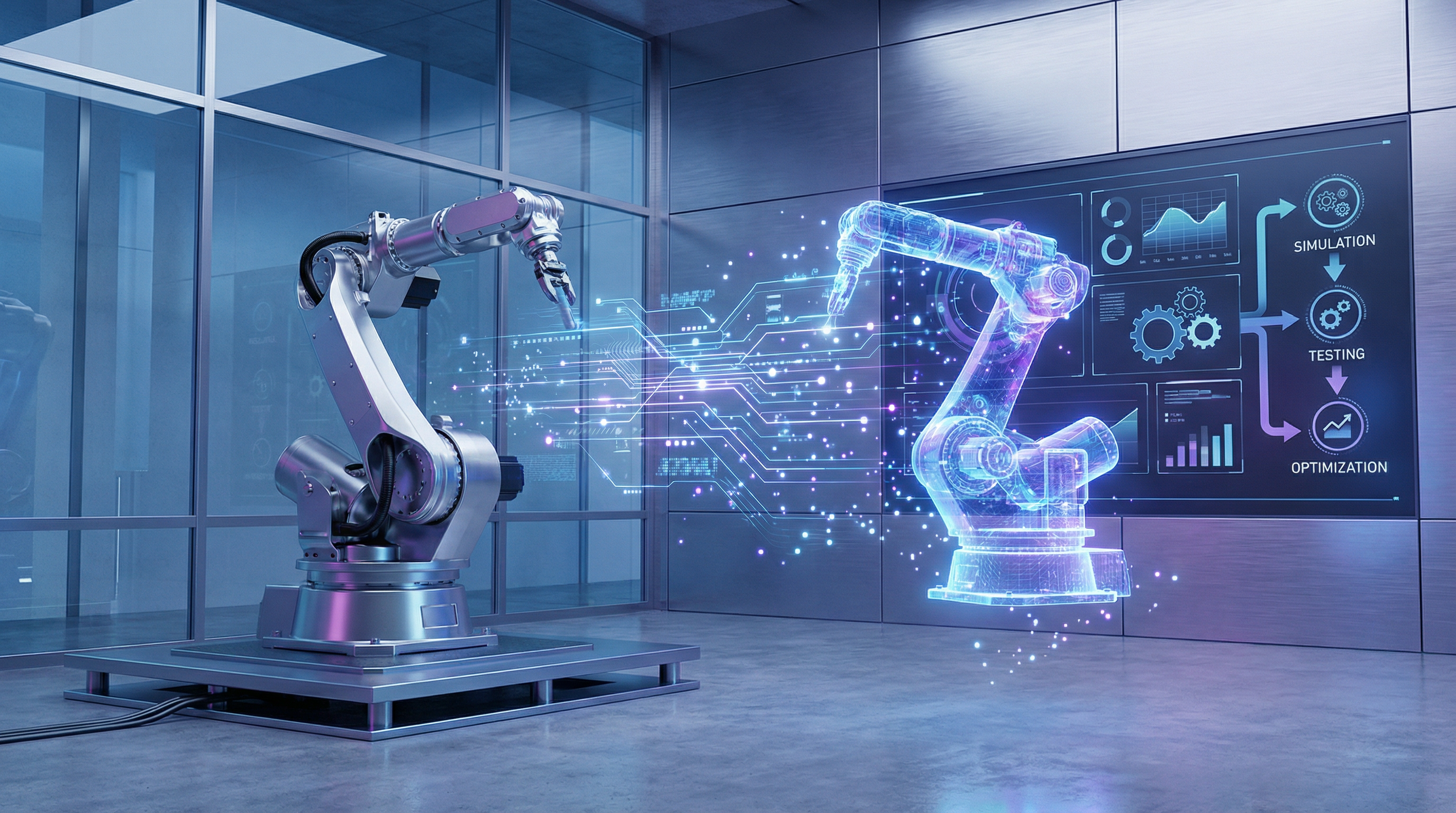

Stellen Sie sich vor, Sie könnten Ihre Maschine bis ins kleinste Detail testen, noch bevor ein einziges Stück Stahl geschnitten wurde. Das ist das Versprechen der virtuellen Inbetriebnahme (VIBN). Anstatt die Steuerungssoftware (SPS) erst an der realen, fertig montierten Hardware zu testen, wird sie an ihrem digitalen Zwilling erprobt. Programmierer können am Bildschirm beobachten, wie virtuelle Roboterarme kollidieren, wie Sensoren falsche Signale liefern oder wie die gesamte Logik in einem unerwarteten Szenario versagt. Jeder dieser virtuell entdeckten Fehler ist ein realer Fehler, der nicht erst auf der Baustelle in Übersee gefunden werden muss. Studien und Praxiserfahrungen belegen, dass sich die reale Inbetriebnahmezeit vor Ort durch diesen Ansatz um bis zu 70 Prozent verkürzen lässt. Das spart nicht nur immense Kosten, sondern schont vor allem die Nerven und Ressourcen des gesamten Teams.

Ein mittelständischer Hersteller von Spezialverpackungen für die Pharmaindustrie aus dem Odenwald hat diesen Wandel vollzogen. Früher kostete der Bau eines physischen Prototyps für eine neue Falt- und Klebemaschine bis zu 200.000 Euro und dauerte mehrere Monate. Heute simuliert das Unternehmen den gesamten Prozess am digitalen Zwilling. Ingenieure analysieren die Belastung der mechanischen Teile bei Höchstgeschwindigkeit, optimieren die Klebeprozesse im Nanosekundenbereich und schulen die Software auf seltene, aber kritische Fehlerfälle. Das Ergebnis: Die Entwicklungszeit für neue Maschinen hat sich um fast 40 Prozent reduziert, und die Softwarequalität bei Auslieferung tendiert gegen 100 Prozent. Der teure Prototypenbau ist zur seltenen Ausnahme geworden.

Vom Stahlverkäufer zum Service-Partner

Die sprichwörtliche Langlebigkeit deutscher Maschinen ist Segen und Fluch zugleich. Sie begründet den exzellenten Ruf des „Made in Germany“, torpediert aber gleichzeitig das klassische Ersatzteil- und Servicegeschäft. Warum sollte ein Kunde einen teuren Wartungsvertrag abschließen, wenn die Anlage ohnehin „ewig“ läuft? Der digitale Zwilling stellt diese Gleichung auf den Kopf und verwandelt Maschinenbauer von reinen Produktverkäufern in hochprofitable Service-Partner.

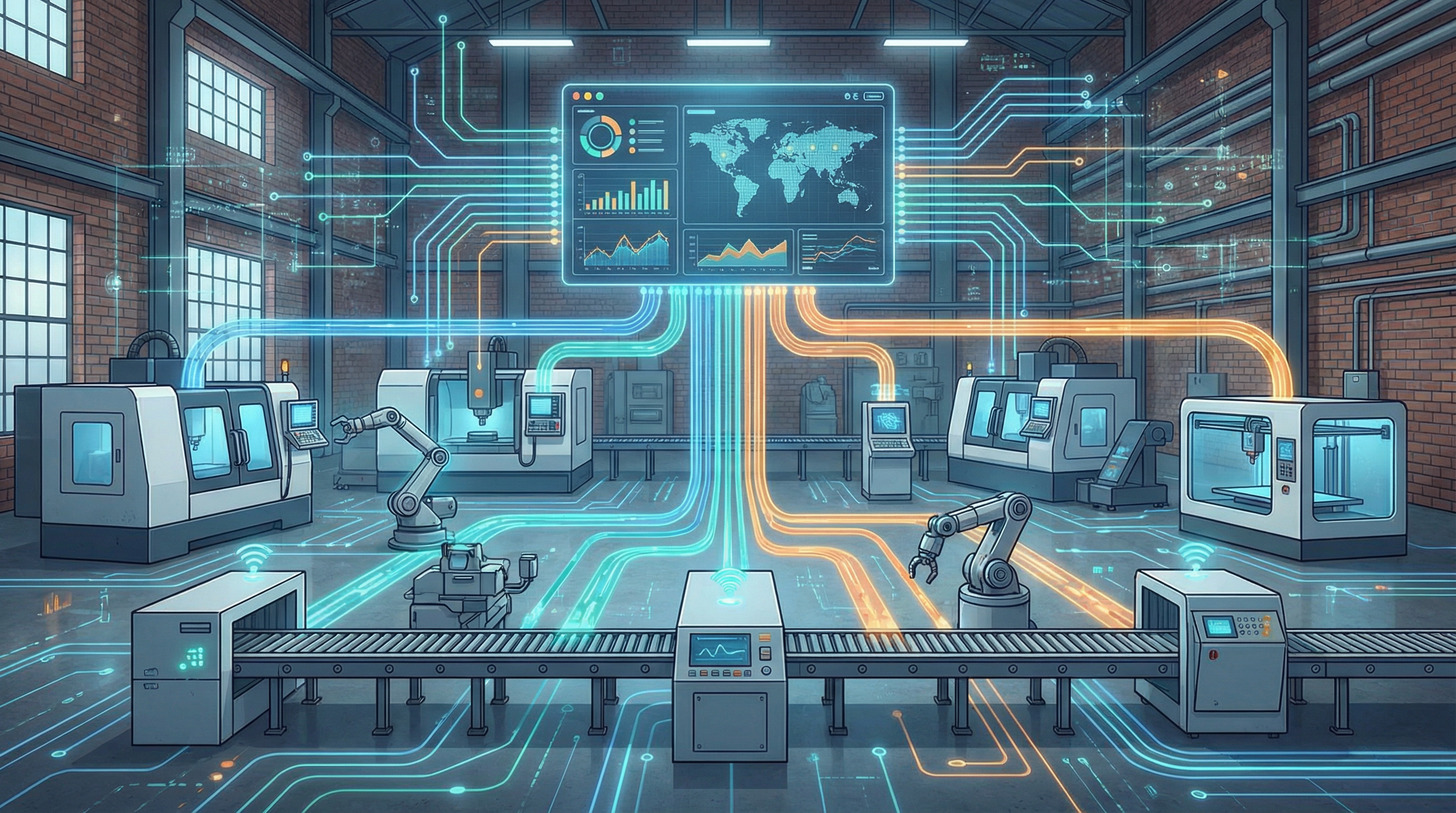

Das Zauberwort heißt Predictive Maintenance – die vorausschauende Wartung. Hier kommt der Performance-Zwilling ins Spiel. Gekoppelt an das Internet der Dinge (IIoT), wird er zum lebendigen Spiegelbild der realen Maschine im Feld. Hunderte von Sensoren – für Temperatur, Vibration, Stromverbrauch, Druck – speisen ununterbrochen Daten in das virtuelle Modell. Eine künstliche Intelligenz durchforstet diesen Datenstrom nach Mustern, die kein Mensch je erkennen könnte. Sie bemerkt die minimale Erhöhung der Stromaufnahme eines Motors, die auf beginnenden Lagerverschleiß hindeutet, oder die leicht veränderten Schwingungsfrequenzen einer Welle, die auf eine nahende Unwucht schließen lassen.

Statt auf den Anruf eines frustrierten Kunden zu warten, dessen Produktion steht, agiert der Hersteller proaktiv. „Sehr geehrter Herr Kunde, unsere Analyse zeigt, dass das Hauptlager Ihrer Spindel C in den nächsten 72 Betriebsstunden mit einer Wahrscheinlichkeit von 95 Prozent ausfallen wird. Unser Techniker ist bereits mit dem passenden Ersatzteil auf dem Weg zu Ihnen.“ Das ist kein Service mehr, das ist eine Versicherung gegen den Stillstand. Diese Fähigkeit eröffnet völlig neue Geschäftsmodelle. Anstatt eine Maschine für einen festen Preis zu verkaufen, bieten Unternehmen plötzlich „Power-by-the-Hour“, „Pay-per-Part“ oder garantierte Verfügbarkeiten an. Der Kunde kauft nicht mehr Stahl und Eisen, sondern ein Produktionsversprechen. Ein Windkraftanlagenhersteller aus Norddeutschland nutzt die Zwillinge seiner Turbinen nicht nur zur Vorhersage von Wartungsbedarf. Er passt die Rotorblattstellung jeder einzelnen Anlage in Echtzeit an die exakten Windbedingungen an, die von den umliegenden Anlagen gemeldet werden, und optimiert so die Energieausbeute des gesamten Windparks um mehrere Prozentpunkte. Das ist Wertschöpfung, die weit über die reine Mechanik hinausgeht.

Wissen, das nicht in Rente geht

Die größte Sorge vieler Patriarchen im deutschen Mittelstand ist nicht der nächste Quartalsbericht, sondern der nahende Ruhestand ihrer erfahrensten Mitarbeiter. Das Wissen über die Tücken und Eigenheiten einer 30 Jahre alten Presse, die Kunst, das Geräusch eines Getriebes richtig zu deuten – all das droht mit der „Babyboomer“-Generation verloren zu gehen. Der Fachkräftemangel verschärft diese Situation dramatisch. Hier erweist sich der digitale Zwilling als das vielleicht nachhaltigste Werkzeug von allen: als das digitale Gedächtnis des Unternehmens.

Jede Interaktion, jeder Fehler, jede Optimierung, die an einer Maschine vorgenommen wird, fließt in ihren digitalen Zwilling ein und reichert ihn an. Er „lernt“ die spezifische Charakteristik seiner physischen Entsprechung und wird zu einer unschätzbar wertvollen Wissensdatenbank. Doch sein Potenzial geht weit über die reine Archivierung hinaus. Er wird zur perfekten Trainingsumgebung. Ein neuer Auszubildender soll lernen, wie man eine komplexe Abfüllanlage für die Lebensmittelindustrie wartet? Anstatt ihn an die teure, produzierende Maschine zu lassen, setzt er eine VR-Brille auf und übt den Vorgang am digitalen Zwilling. Er kann gefahrlos Fehler machen, verschiedene Szenarien durchspielen und Handgriffe Dutzende Male wiederholen, bis sie perfekt sitzen. Das Wissen der alten Hasen wird so nicht nur konserviert, sondern didaktisch aufbereitet und skalierbar an die nächste Generation weitergegeben. Ein Familienunternehmen, das Präzisionswerkzeuge herstellt, nutzt diese Methode, um neue Mitarbeiter aus der ganzen Welt in seiner Zentrale in Bayern zu schulen, ohne auch nur eine einzige Maschine aus der laufenden Produktion nehmen zu müssen.

Evolution statt Revolution

Bei all den beeindruckenden Möglichkeiten schrillen bei vielen Geschäftsführern im Mittelstand die Alarmglocken: Zu teuer, zu komplex, ein IT-Projekt, das unsere Ressourcen übersteigt! Die Sorge ist verständlich, aber sie beruht oft auf dem Missverständnis, der digitale Zwilling sei ein monolithisches „Big-Bang“-Projekt. Die Realität sieht anders aus. Der erfolgreiche Weg zum Zwilling ist eine Evolution, keine Revolution.

Die größte Hürde auf diesem Weg ist selten die Technologie selbst, sondern das, was man als „digitale Hygiene“ bezeichnen könnte. Viele Unternehmen sind über Jahrzehnte gewachsen, und mit ihnen ihre IT-Landschaften. Die Daten der mechanischen Konstruktion (MCAD) sind in einem anderen System gefangen als die der Elektroplanung (ECAD), und die Softwareentwicklung kocht ihr eigenes Süppchen. Diese „Daten-Silos“ verhindern eine durchgängige Sicht auf das Produkt. Ein digitaler Zwilling ist jedoch nur so gut wie die Daten, mit denen er gefüttert wird. Der erste und wichtigste Schritt ist daher oft nicht der Kauf einer teuren Software, sondern das Aufräumen der eigenen Datenlandschaft und die Schaffung einheitlicher Stammdaten.

Der Schlüssel zum Erfolg liegt darin, klein anzufangen und einen Anwendungsfall mit dem schnellsten und sichtbarsten Return on Invest (ROI) zu wählen. Für die meisten Maschinenbauer ist das die bereits erwähnte virtuelle Inbetriebnahme. Der Schmerz der verzögerten Auslieferung ist real und die Einsparungen sind direkt messbar. Ist dieser erste Schritt gemeistert und ein erstes, schlankes Modell einer Maschine oder Baugruppe erstellt, kann der Zwilling schrittweise erweitert werden – zum Beispiel um die Anbindung von IIoT-Sensoren für erste Predictive-Maintenance-Angebote. Um sicherzustellen, dass diese einzelnen Zwillinge auch in Zukunft miteinander kommunizieren können, hat die deutsche Industrie mit der Verwaltungsschale (Asset Administration Shell, AAS) einen weltweit beachteten Standard der Industrie 4.0 geschaffen. Sie funktioniert wie ein digitaler Pass, der sicherstellt, dass der Zwilling eines Motors von Hersteller A problemlos mit dem Zwilling des Getriebes von Hersteller B „sprechen“ kann.

Der Blick in die zweite Realität

Der digitale Zwilling ist weit mehr als nur ein neues Werkzeug zur Effizienzsteigerung. Er markiert einen fundamentalen Paradigmenwechsel in der Art und Weise, wie wir Produkte entwickeln, herstellen und betreiben. Es geht nicht mehr allein darum, was ein Unternehmen physisch baut, sondern darum, welches Wissen es über das Gebaute besitzt und wie es dieses Wissen in neue, datengetriebene Wertschöpfung verwandelt. Die virtuelle Repräsentanz eines Produkts wird genauso wertvoll, wenn nicht sogar wertvoller, als das Produkt selbst. Für den deutschen Mittelstand, der seinen Wohlstand auf der Perfektion der physischen Welt aufgebaut hat, ist das eine gewaltige, aber auch eine faszinierende Herausforderung. Die Frage ist nicht mehr ob, sondern wie schnell er diese zweite Realität für sich erobert, um auch in Zukunft die unsichtbaren Champions des Weltmarktes zu bleiben.

Redaktion manager review

Das könnte Sie auch interessieren

Predictive Maintenance: Wenn Maschinen ihren Ausfall vorhersagen

Wie der deutsche Mittelstand mit vorausschauender Instandhaltung die Produktion revolutioniert, Kosten senkt und neue Geschäftsmodelle erschließt.

Smart Factory: Die stille Revolution im deutschen Mittelstand

Das Internet der Dinge ist mehr als nur ein Schlagwort. Es ist der Schlüssel für eine neue Ära der Produktion. Wie mittelständische Unternehmen die digitale Transformation meistern und was Zögerer jetzt tun müssen.

AR in der Wartung: Der digitale Mentor für den Servicetechniker

Der erfahrene Techniker, der eine Maschine wie seine Westentasche kennt, wird zur Mangelware. Augmented Reality verspricht eine Revolution für Service und Instandhaltung. Was steckt dahinter?